Промышленный опыт и перспективы использования отечественных абсорбционных бромистолитиевых холодильных машин и тепловых насосов нового поколения

В.Г. ГОРШКОВ, А.Г. ПАЗДНИКОВ, Д.Г. МУХИН

Институт теплофизики СО РАН, ООО «ОКБ Теплосибмаш», г. Новосибирск,

Р.В. СЕВАСТЬЯНОВ

ОАО «Уфимский нефтеперерабатывающий завод»

Абсорбционные бромистолитиевые холодильные машины (АБХМ) производились в СССР (преимущественно в России) с конца 60-х годов прошлого века. Серийно выпускались холодильные агрегаты АБХА-1000 и АБХА-2500 холодопроизводительностью соответственно 1100 и 3500 кВт. Были также разработаны модифицированные машины АБХА-2500ХТ для одновременной выработки холода и теплоты и АБХА-2500ТН только для получения теплоты, однако из-за низкой стоимости первичных энергоресурсов в то время они не получили распространения.

Всего до 1991 г. было изготовлено и введено в эксплуатацию на предприятиях нефтехимической, химической, резино-технической, металлургической и других отраслей промышленности около 600 машин АБХА различной холодопроизводительности. После 1991 г. АБХА практически не производились. Все перечисленные выше типы отечественных абсорбционных бромистолитиевых преобразователей теплоты (АБПТ) относятся к машинам первого поколения, характеризующимся большими массогабаритными характеристиками и малым сроком службы, составляющим фактически 5–7 лет (вследствие изготовления теплообменных поверхностей из углеродистой стали и отсутствия научно обоснованной технологии ингибирования абсорбента – раствора бромистого лития).

По этой причине в настоящее время работающих отечественных машин первого поколения остались единицы, а в связи с растущим спросом на российском рынке стали появляться импортные АБПТ, к которым относятся абсорбционные холодильные машины и тепловые насосы. При этом зачастую закупка импортных машин обосновывается отсутствием аналогичных российских.

Коллективом ООО «ОКБ Теплосибмаш» при научном руководстве Института теплофизики Сибирского отделения Российской академии наук и с участием СанктПетербургского государственного университета низкотемпературных и пищевых технологий был проведен большой объем научно исследовательских и опытно-конструкторских работ по АБПТ, результатом которых стало создание и освоение производства различных типов АБПТ нового поколения конструкции Теплосибмаш (см. www.teplosibmash.ru) [1, 2, 5, 6]. В период с 2001 по 2006 г. было изготовлено и поставлено заказчикам 12 АБПТ нового поколения различных модификаций и мощностей.

Достоинствами абсорбционных бромистолитиевых холодильных машин (АБХМ) и тепловых насосов (АБТН) конструкции Теплосибмаш являются:

- высокая энергетическая эффективность, компактность, экологическая чистота, низкий уровень шума при работе, простота обслуживания;

- высококачественные конструкционные материалы теплообменных труб (медно-никелевые сплавы, нержавеющая сталь), высокая вакуумная плотность, высокоэффективные ингибиторы коррозии, увеличивающие срок службы машин до 20 лет;

- полная автоматизация, обеспечивающая экономичный режим работы машин в диапазоне 30–100 % мощности, передачу данных о работе машины с выводом на монитор компьютера, возможность регулирования мощности из диспетчерского пункта;

- компоновка машины в едином агрегате на опорной раме, поставка заказчику в сборе в состоянии полной заводской готовности;

- отсутствие динамических нагрузок, т.е. возможность монтажа на площадке, рассчитанной только на статическую нагрузку от массы машины;

- исключение дозаправки хладагентом и компрессорным маслом (хладагент и абсорбент нелетучи) и потребности в ремонте (нет быстроизнашивающегося компрессора).

Одноступенчатые АБХМ с горячей водой (80...115 °С) или водяным паром с давлением до 0,7 ати в качестве греющей среды не подлежат согласованию и регистрации в органах Ростехнадзора. По качеству и основным параметрам отечественные холодильные машины и тепловые насосы конструкции Теплосибмаш соответствуют лучшим мировым образцам при более низкой стоимости.

В данной статье приведены примеры промышленной эксплуатации АБПТ конструкции Теплосибмаш на ряде предприятий России.

Холодильная станция холодопроизводительностью 4,5 МВт для охлаждения технологической воды в производстве дифенилолпропана.

Охлаждение технологической воды до температуры 10 °С в производстве дифенилолпропана (ДФП) в ОАО «Уфимский нефтеперерабатывающий завод» до ввода в эксплуатацию АБХМ осуществлялось холодным ингибированным рассолом с температурой –4 °С, поступающим от общезаводской централизованной холодильной станции с парокомпрессорными аммиачными холодильными установками с электроприводом. В связи с большими протяженностью (около 1,5 км) и диаметром (Ду = 300 мм) рассольных трубопроводов наблюдались значительные потери холода (до 20 %) при транспортировке рассола в теплый период года. Двухконтурная схема охлаждения приводила к повышенным удельным расходам электроэнергии и высокой себестоимости производства технологического холода.

Взамен описанной системы была предложена холодильная станция на базе трех АБХМ конструкции Теплосибмаш (две АБХМ2-1500П с двухступенчатой регенерацией раствора и одна АБХМ-1500П с одноступенчатой регенерацией раствора). АБХМ установлены в помещении производства ДФП, поэтому потери холода при циркуляции охлажденной воды практически отсутствуют.

Первая очередь холодильной станции в составе одной АБХМ-1500П и одной АБХМ2-1500П введена в эксплуатацию в апреле 2002 г., еще одна машина АБХМ2-1500П пущена в июне 2004 г.

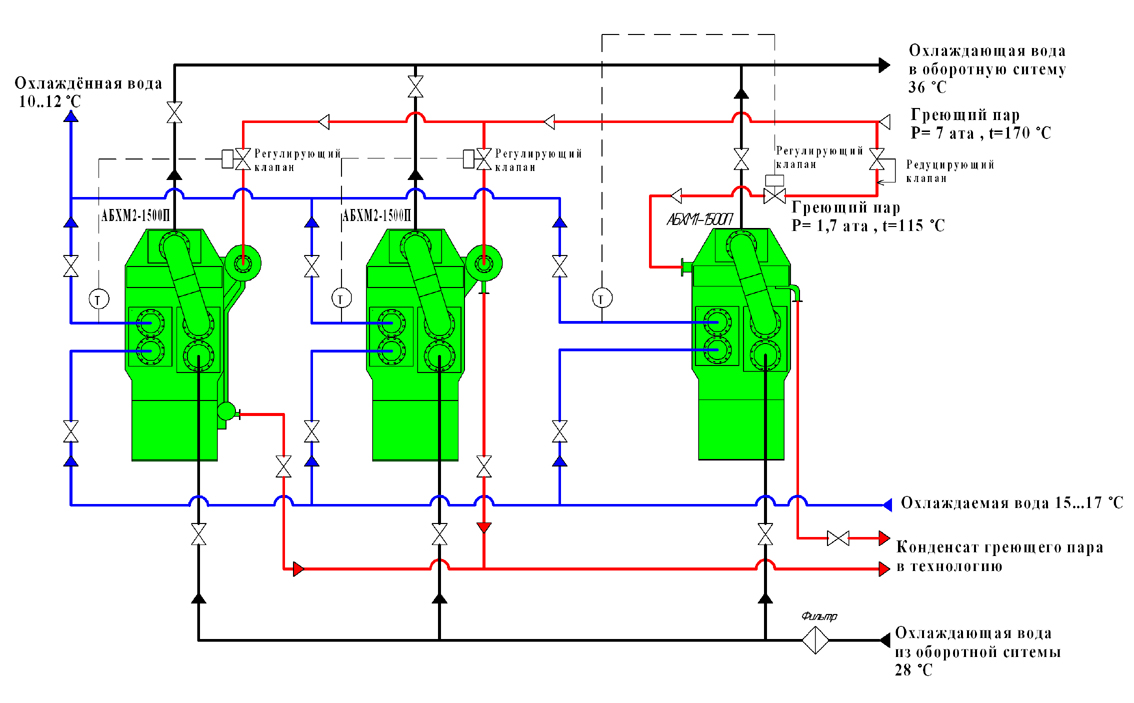

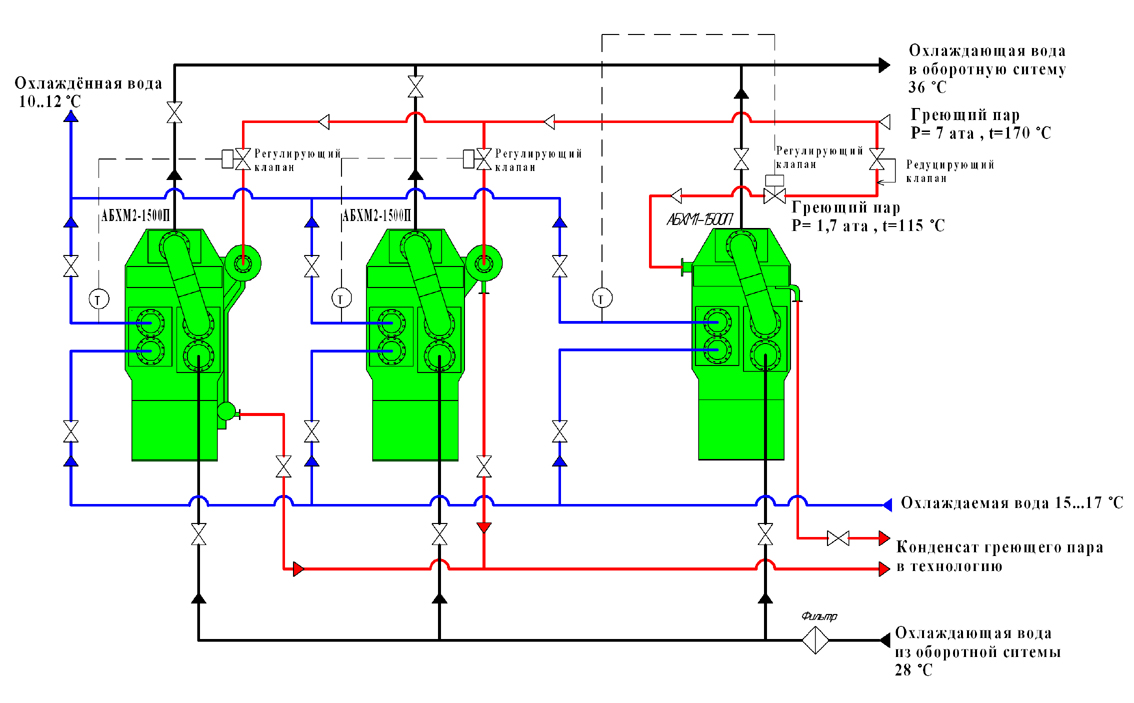

Принципиальная схема холодильной станции приведена на рис. 1.

Охлаждаемая вода, поступающая из технологических аппаратов с температурой 15...17 °С, охлаждается в холодильных машинах до температуры 10...12 °С. Автоматическое поддержание постоянства температуры охлажденной воды на выходе из машин достигается регулированием расхода греющего пара регулирующими клапанами.

Греющий пар с давлением 7 ата и температурой 170..180 °С подается на холодильную станцию от тепловой сети предприятия.

Первоначально в качестве источника греющего пара низкого давления (1,5 ата) для машины с одноступенчатой регенерацией раствора АБХМ-1500П предполагалось использовать сбросный конденсат, получаемый при производстве ДФП (120 °С, 4 ата). По ряду причин эта система не была реализована. В настоящее время греющий пар на машину АБХМ-1500П подается из общего паропровода с предварительным понижением давления в редукционном клапане до 1,5…1,7 ата (см. рис. 1).

Охлаждающая вода с температурой 25...32 °С (зима–лето) идет на холодильную станцию из оборотной системы предприятия через фильтр для очистки от механических примесей.

Техническая характеристика холодильной станции

Холодопроизводительность, кВт 4500

Охлаждаемая вода:

расход, м3/ч 775

температура (вход/выход), °С 15/10

Охлаждающая вода:

расход, м3/ч 1000

температура (вход/выход), °С 28/36

Греющий пар:

расход, кг/ч 7200

давление, МПа (абс.) 0,7

температура, °С 170…180

Потребляемая электрическая

мощность (только холодильные

машины), кВт 21

Рис. 1. Принципиальная схема холодильной станции для охлаждения воды в производстве ДФП на ОАО "УНПЗ".

Станция полностью обеспечивает потребность в холодной воде для охлаждения технологического оборудования, позволив отказаться от дорогостоящего холода, вырабатываемого на аммиачной компрессорной холодильной станции, себестоимость производства которого в 2,5 раза выше.

Абсорбционные холодильные машины работают практически безотказно в режиме круглогодичной эксплуатации уже более 5 лет.

Cистема искусственного охлаждения ректификационных колонн в производстве перекиси водорода

Для охлаждения ректификационных колонн в производстве перекиси водорода на предприятии ОАО «Синтез» (г. Дзержинск) раньше использовалась охлаждающая вода из водооборотной системы предприятия. Такая система естественного охлаждения имела ряд недостатков:

- повышенная температура охлаждающей воды водооборотной системы в период с мая по сентябрь, что ведет к недовыработке продукции в теплое время года;

- возможность попадания загрязненной охлаждающей воды из водооборотной системы в концентрированный раствор перекиси водорода при разгерметизации теплообменного оборудования;

- повышенные потери сырья с отсасываемой паровоздушной средой (ректификационные колонны работают под вакуумом) при недоохлаждении.

В 2003 г. введена в эксплуатацию система искусственного охлаждения ректификационных колонн, состоящая из холодильной машины АБХМ-600П; контура хладоносителя (охлаждающей воды ректификационных колонн), отводящего теплоту технологического процесса ректификации от дефлегматоров и холодильников ректификационных колонн; контура охлаждающей оборотной воды с градирнями (две мини-градирни типа «Росинка»).

Теплота технологических процессов из аппаратов ректификационных колонн отводится хладоносителем к АБХМ. Температура хладоносителя на выходе из холодильной машины 10 °С.

От АБХМ теплота отводится охлаждающей оборотной водой в окружающую среду с помощью мини-градирен.

В качестве греющей среды в холодильной машине используется водяной пар с давлением на входе 1,3 ата и с температурой перегрева 15...20 °С.

Система искусственного охлаждения ректификационных колонн с применением АБХМ-600П имеет следующие преимущества:

- стабильность температуры охлаждающей воды ректификационных колонн (10 °С) в теплый период года (с мая по сентябрь) позволила увеличить суточную производительность участка перекиси водорода;

- отсутствие непосредственного контакта охлаждающей воды ректификационных колонн с атмосферой обеспечивает чистоту воды, что позволяет избежать загрязнения теплообменных поверхностей технологического оборудования, интенсифицирует процессы теплообмена, снижает коррозию и инкрустацию аппаратов.

Эксплуатация описанной системы охлаждения с 2003 г. по настоящее время показала правильность выбранных технических решений. Были достигнуты технико-экономические показатели, заложенные в проект.

Холодильная станция холодопроизводительностью 3,5 МВт для охлаждения электролита в производстве хрома высокой чистоты

ОАО «Тулачермет» (г. Тула) производит хром высокой чистоты, применяемый в настоящее время в новейших технологиях (при изготовлении компьютерной техники, в радиоэлектронике).

Хром с низким содержанием примесей (железа, алюминия, меди, свинца, кремния) получают электролизом водных растворов хромовой кислоты. Содержание примесей внедрения – кислорода, серы, углерода – снижается до 0,005 % после высокотемпературного рафинирования в атмосфере водорода.

Поддержание рабочей температуры электролита на оптимальном уровне (ниже 25 °С) является основным фактором, определяющим как технико-экономические характеристики производства, так и качество электролитического хрома. С началом производства хрома была также введена в эксплуатацию аммиачно-компрессорная холодильная станция (АКХС). Но уже в 80-е годы прошлого века из-за расширения производства электролитического хрома существующая АКХС не обеспечивала оптимальной температуры электролита, что ухудшало экономические показатели.

Кроме того, старое оборудование аммиачно-компрессорной холодильной станции все чаще нуждалось в проведении текущих и капитальных ремонтов. Это соответственно увеличивало эксплуатационные расходы. К 2000 г. стало ясно, что АКХС физически и морально устарела, представляет угрозу для персонала, в летний период не справляется с обеспечением потребности в холоде (производство хрома снижалось на 30–50 %, ухудшалось его качество). Имелись постоянные проблемы с утечками аммиака при заправке и удалении из АКХС. Поэтому в 2003 г. руководство ОАО «Тулачермет» приняло решение о замене неэффективной и экологически опасной АКХС.

Среди различных типов выпускающихся в настоящее время холодильных установок единичной мощностью до 4 МВт для получения температуры выше 5 °С были выбраны абсорбционные бромистолитиевые холодильные машины (как более экономичные, экологически чистые и надежные в эксплуатации) отечественного разработчика ООО «ОКБ Теплосибмаш».

Рабочий проект комплекса холодильной станции выполнен ЗАО «Холод-Плюс» (г. Новосибирск), холодильные машины изготовлены ООО «Кемеровохиммаш» (г. Кемерово) под авторским надзором ООО «ОКБ «Теплосибмаш».

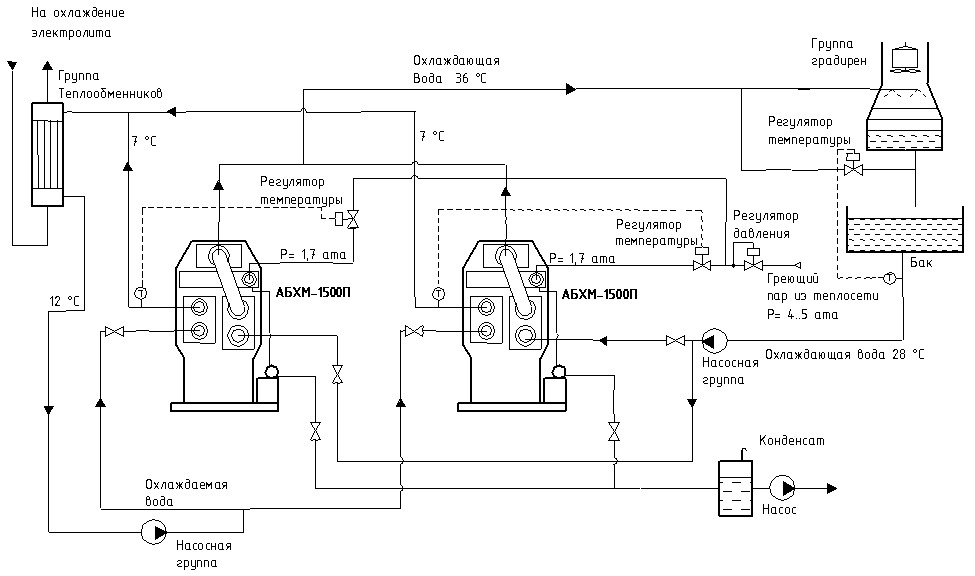

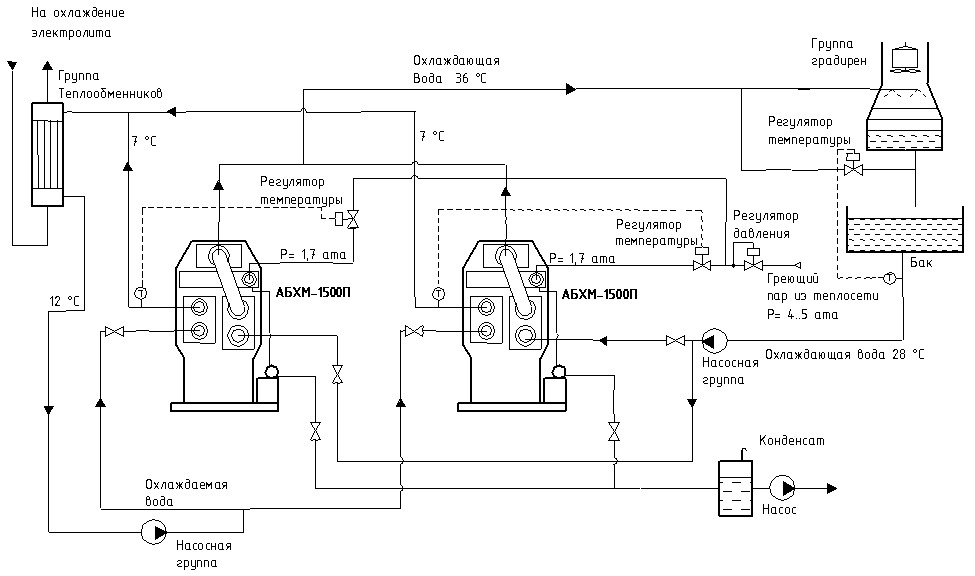

На рис. 2 приведена принципиальная схема, а на рис. 3 фотография холодильной станции для охлаждения электролита в производстве хрома.

Рис.2 Принципиальная схема абсорбционной бромистолитиевой холодильной станции общей мощностью 3,5 МВт для охлаждения электролита в производстве хрома.

Рис. 3 Холодильная станция для охлаждения электролита в производстве хрома (ОАО "Тулачермет")

Холодильная станция состоит из двух холодильных машин АБХМ-1500П холодопроизводительностью по 1750 кВт каждая; контура охлаждаемой воды с насосной группой, отводящего тепло от электролита в противоточных теплообменниках; контура охлаждающей воды из группы вентиляторных градирен ГРД-350, бака охлаждающей воды с обогревателем для работы в зимний период и насосной группы.

Греющий пар поступает на холодильную станцию от тепловой сети предприятия с давлением 4...5 ата, а на машины с давлением 1,7 ата (температура 115…120 °С) после регулятора давления.

На холодильной станции ведется измерение и регистрация технологических параметров, включая учет массовых и тепловых потоков (охлаждаемой и охлаждающей воды, греющего пара). Значения параметров выводятся на дисплей.

Станция может работать как в ручном, так и в автоматическом режиме.

Техническая характеристика холодильной станции

Холодопроизводительность, кВт 3500

Охлаждаемая вода:

расход, м3/ч 600

температура (вход/выход), °С 17..20/12..15

Охлаждающая вода:

расход, м3/ч 910

температура (вход/выход), °С 28/36

Греющий пар:

расход, кг/ч 8150

давление, МПа (изб.) 0,07

температура, °С 115…120

Потребляемая электрическая

мощность (только холодильные

машины), кВт 14,2

Холодильная станция была введена в эксплуатацию 28 апреля 2004 г. [4], что позволило увеличить производство электролитического хрома и улучшить его качество в летний период. В 2006 г. производство электролитического хрома вместе с холодильной станцией было перенесено в ОАО «ПОЛЕМА» (Тула).

Опыт эксплуатации холодильных машин АБХМ-1500П в составе станции показал их надежность и устойчивость при работе на разных режимах, простоту технического обслуживания.

Система теплоснабжения тепличного комплекса тепловой мощностью 4,7 МВт

В 2005 г. в ООО «Сельхозпроминвест» (станица Ярославская Мостовского района Краснодарского края) был построен тепличный комплекс площадью 4 га для выращивания роз по голландской технологии. Выбор места определялся наличием вблизи комплекса источника тепловой энергии – подземной геотермальной воды с температурой 90 °С.

Агротехнология выращивания роз требует точного поддержания температурного режима в теплице.

Для теплоснабжения комплекса используется теплонасосная установка из двух тепловых насосов АБТН-600Т на газовом топливе и теплообменного блока. Оборудование разработано ООО «ОКБ Теплосибмаш» и изготовлено в ООО «Кемеровохиммаш».

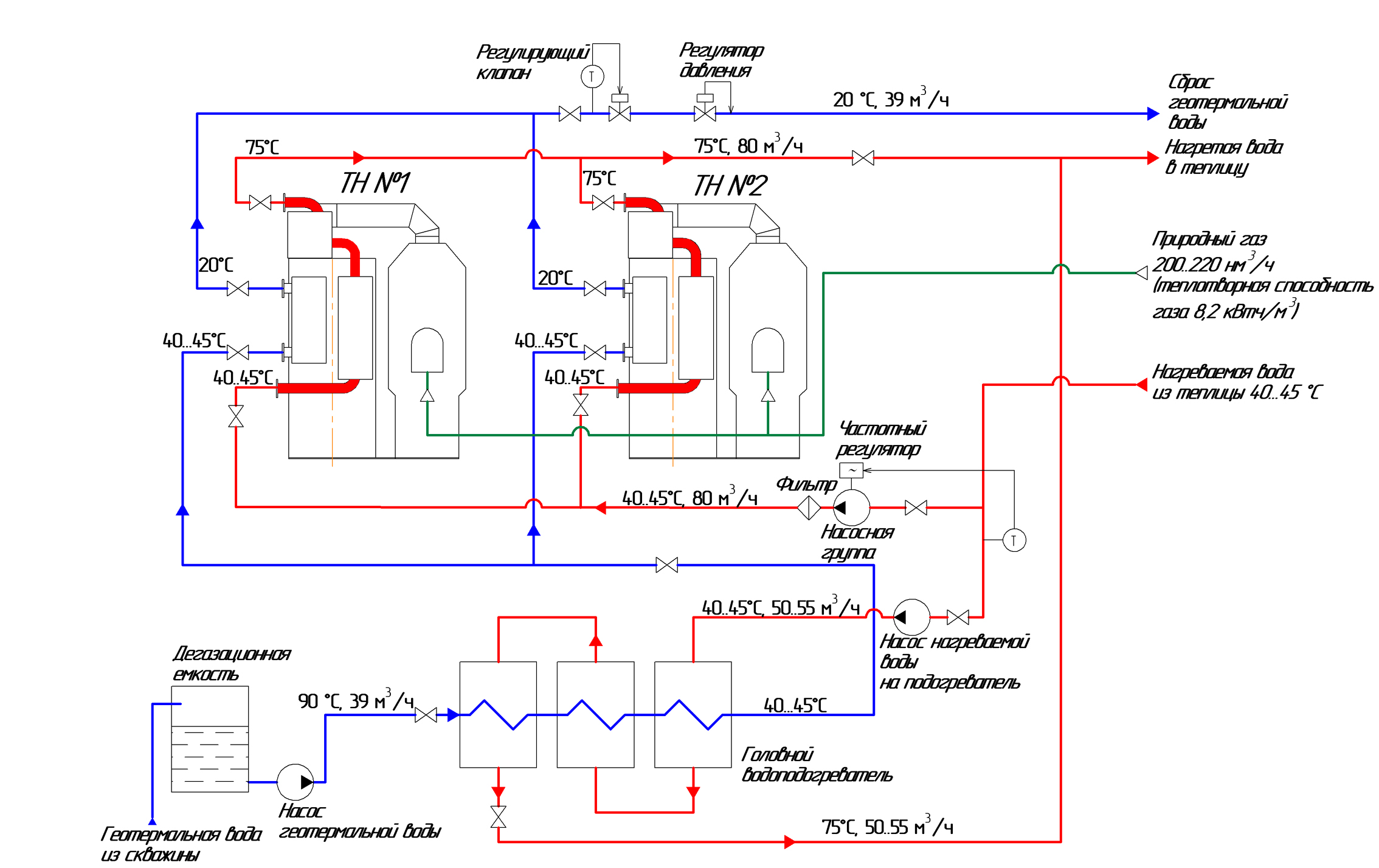

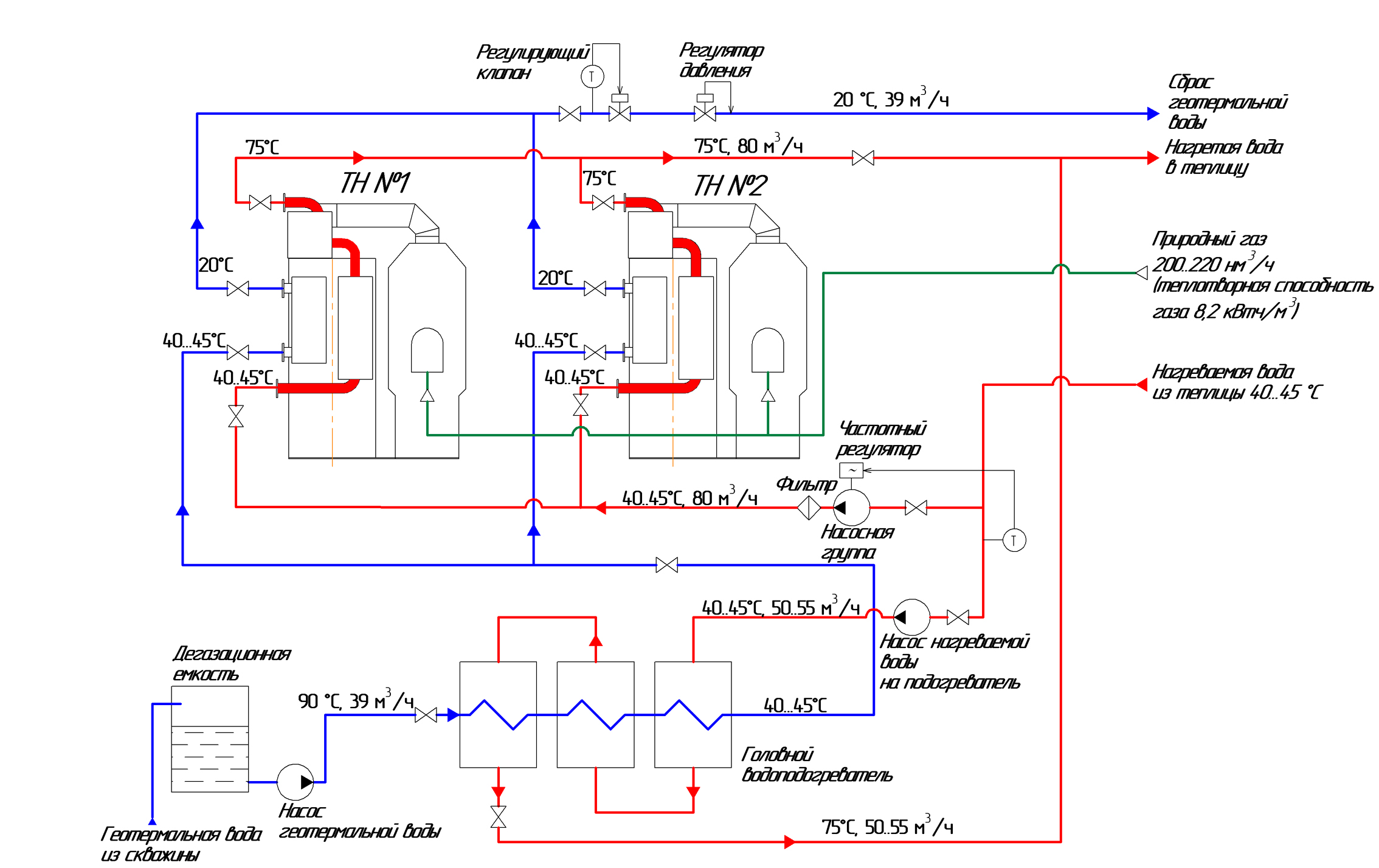

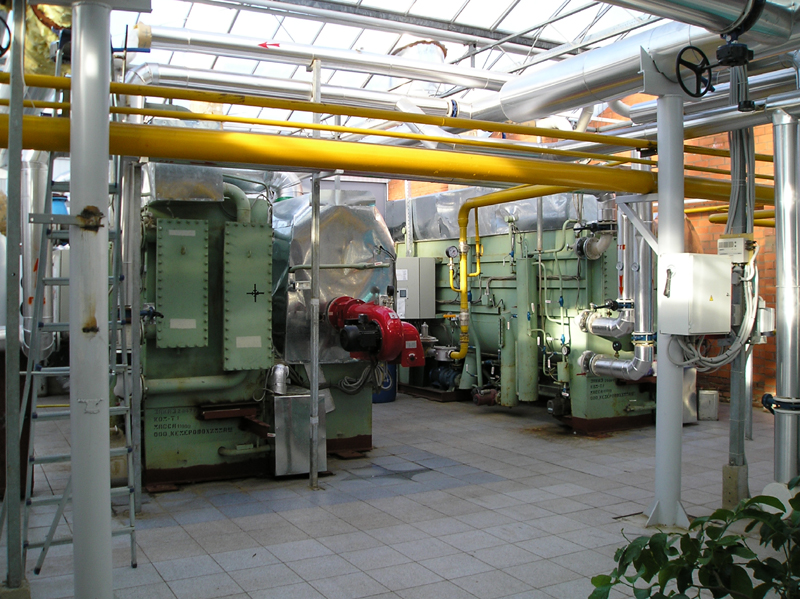

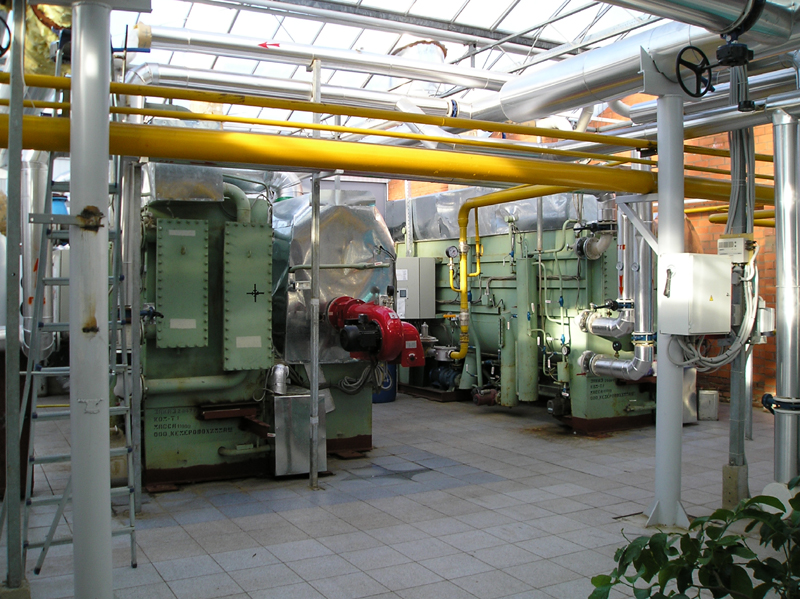

На рис. 4 приведена принципиальная схема теплоснабжения тепличного комплекса, а на рис. 5 тепловые насосы.

Рис. 4 Принципиальная схема теплоснабжения тепличного комплекса ООО "Сельхозпроминвест" в станице Ярославской (Краснодарский край)

Рис. 5. Тепловые насосы АБТН-600Т в тепличном комплексе ООО "Сельхозпроминвест".

Оборотная (нагреваемая) вода из теплицы подается двумя параллельными потоками в тепловые насосы ТН № 1, ТН № 2 и в теплообменный блок.

Геотермальная вода после передачи тепловой энергии нагреваемой воде в теплообменном блоке поступает в тепловые насосы как источник низкопотенциального тепла.

Применение тепловых насосов позволяет обеспечить глубокую утилизацию теплоты геотермальной воды. При этом исключается тепловое загрязнение окружающей среды сбрасываемой геотермальной водой (ее температура не должна превышать 20 °С).

Данная система теплоснабжения обеспечивает потребности комплекса в тепле даже в самое холодное время года. Потребление газа тепловыми насосами в 3...3,3 раза меньше по сравнению с газовой котельной.

Техническая характеристика теплонасосной установки

Тепловая мощность, кВт 4700

Геотермальная (охлаждаемая) вода:

расход, м3/ч 39

температура (вход/выход), °С 90/20

Нагреваемая вода:

расход, м3/ч 130..135

температура (вход/выход), °С 40..45/75

Природный газ:

теплотворная способность

(среднее значение), кВт·ч/м3 8,2

расход, нм3/ч 200

Потребляемая электрическая мощность

(только тепловые насосы с газовыми

горелками), кВт 14,4

В 2007 г. планируется модернизация теплонасосной установки для обеспечения холодоснабжения тепличного комплекса в весенне-летний период.

* * *

В 2006–2007 г. отечественные АБХМ нового поколения применены в ряде холодильных установок для химической промышленности:

- АБХМ-3000П – в производстве полиэтилена на ОАО «Томскнефтехим»;

- АБХМ-1500П – в производстве полиэтилена высокого давления на ОАО «Казаньоргсинтез»;

- АБХМ-600П – в производстве сэвилена на ОАО «Нефтехимсэвилен» (Казань).

На этих холодильных установках в настоящий момент закончен монтаж оборудования и проводятся пусконаладочные работы.

В настоящее время рассматривается возможность и разрабатываются проекты создания холодильных установок и систем теплохолодоснабжения на базе АБХМ и АБТН конструкции Теплосибмаш для машиностроительных, металлургических, химических предприятий, когенерационных энергетических установок, торговых центров России и ближнего зарубежья. В частности, разработана проектно-сметная документация внедрения двух АБТН_2000Т с газовой то